近几年,随着定制化需求的爆发性增长,定制化的订单越来越多,随着定制化订单变多的同时,伴随着订单交期越来越紧张,订单变动越来越频繁,特殊要求越来越多,价格越来越低等诸多挑战,怎么样应对这一系列挑战并求得生存和发展是摆在中国中小制造企业面前一个非常现实的问题。

请注意,这里说的“中小制造企业”,其实有些产值并不小,他们更多是相对那些产值百亿千亿的大型生产制造集团而言。按照有关的数据统计,在2019年,中国97.3%的制造企业年产值在2000万到10亿元之间。

中小制造企业是中国制造的基本面和主力军。经过过去20年的发展,接近60%的企业已经在使用ERP软件管理财务和经销存等支持部门,但是最为核心的生产制造环节数字化比例却不到8%。为什么会让黑盒子现象存在于核心生产制造环节呢?其实这是和中小制造企业的自身特点和数字化转型技术路线演变都息息相关的。

中小制造企业具有以下3个特点:

1.对价格敏感,讲求投入及时回报;

2.精通IT的OT类人才相对缺乏;

3.部分企业对高素质发展整体规划相对较少,较少对企业数字化转型进行系统性思考。

而传统的生产制造数字化系统一般为定制系统,开发和部署成本高(从一百万至数千万不等)周期长(数月到数年不等);部署完成以后,往往会因为软件开发人员对行业特性和工厂真实需求把握不准,存在对流程适配度差、界面不友好等问题,使得员工产生抵触,导致系统使用效果打折扣甚至系统闲置。

而且由于系统是依据当时企业的需求进行定制设计,一旦随着企业的发展和变化产生新的需求,现有系统往往无法进行升级从而可能会导致重新开发新系统的情况。

此外,不同阶段部署的生产制造系统往往只关注某一部分(例如MES关注制造现场、QMS关注质量管控,WMS关注仓储管理),数据仅仅在部分系统中流转,缺乏在工厂公司层级形成数据协同以对公司科学决策提供数据支撑。正是以上种种困难,导致中国中小制造企业数字化转型步履蹒跚。

不过现在,来自成都市天府新区的一家工业互联网企业——成都普朗克科技有限公司,正在试图挑战这一切,为中小制造企业提供“好用不贵、全程无忧”的SaaS化数字化转型服务。

成都普朗克科技有限公司是一家年轻的公司,正式运营不过2年多的时间。而公司创始人于芳和她的创始团队却已经在制造业中积累超过15年的数字化转型经验。公司核心团队大多来自于世界顶级制造公司,曾主导这些公司在华企业成功实现数字化转型和精益提升。

虽然有过往诸多成功数字化转型经验,普朗克团队却对中小制造企业数字化进程充满敬畏之心,深知数字化转型的关键是在于对于工业的理解、对于中小制造企业的理解、对于工厂各个层级真实需求的理解。所以第一年普朗克团队并没有着急出产品,而是躬身入局,连续实地调研20个离散细分行业近200家企业。通过制造现场观察和同企业各个层级人员深入沟通,结合专家团队积累经验,对中国中小制造企业有了深入而全面的研判。

普朗克团队决心从实现以下三个方面目标以支撑普朗克科技在中小企业数字化制造战略:

一、解决打破行业壁垒,实现跨行业通用

工业制造行业千差万别,如何能够让不同的制造行业通用一套系统?

在普朗克后来的客户中,就有反差极大的客户。比如,有一家公司生产特种空调,一个订单就是一两台空调,但是造价昂贵,一台空调有五百个零部件。还有的客户是生产半导体芯片,一个订单就是大批量的集中生产。如何让这两类不通过的客户能够通用同一个数字化制造系统?

普朗克团队多年跨行业制造经验得出,无论什么样的制造流程,总有一些要素是不变的。比如工艺、工位、工艺路径、物料流转、报废、返工、委外等等。普朗克做的事情,就是抽象这些要素的底层逻辑,用配置的方法来解决定制化的问题。

于芳打了个比方,这就其实像乐高玩具一样,玩过乐高的人知道,乐高玩具的基本原料就那些类型,包括长、方、圆形等颗粒,但是却可以组合出几乎是世间万物。

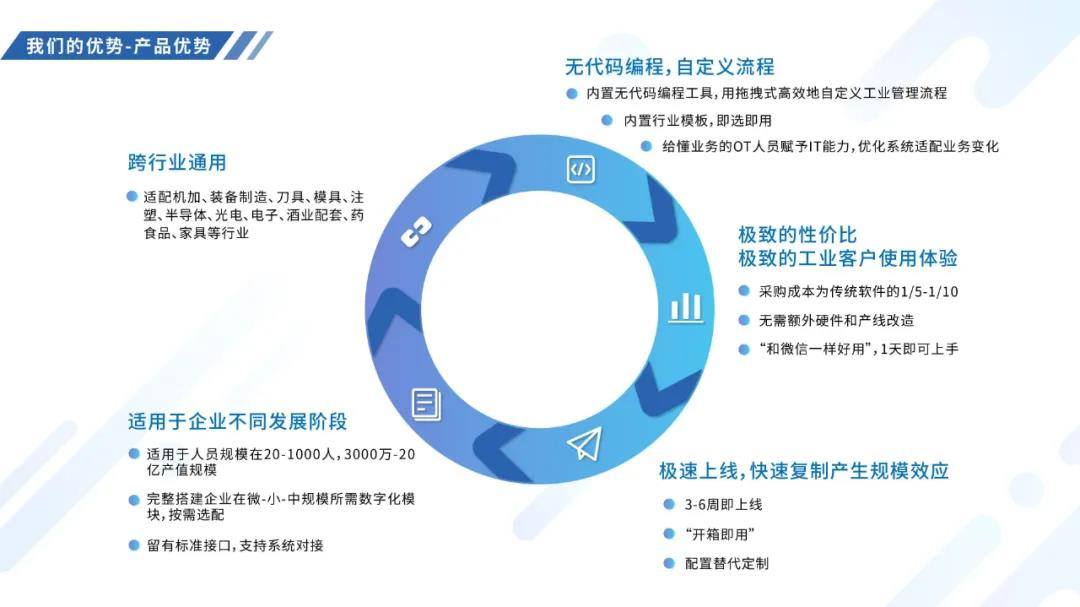

所以,最终普朗克推出的产品,通过不同的模块组合,初步解决了工业软件通用性差这一难题。

如果用冰山理论来剖析普朗克的产品,在水面上,用户可见的是,一个轻量化的云平台。而在水面之下,是行业专家对横跨20多个行业数百家企业调研后,抽象出来的用于离散行业的工业底层模型,再将底层模型具化为工业算法,并封装于系统平台中,是“工业模型(工业算法)+大数据云技术+精益生产+无代码编程技术”的集合。

设计跨行业核心底层引擎,用“配置”代替“定制”,从而降低研发成本和部署成本,形成低价优势和快速复制优势。

二、具备全面性和预见性,能够满足中小制造企业不同阶段的需求

普朗克专家团队基于对于ISA-95体系的理解和过往15年的数字化转型经验,结细梳理出离散行业共性需求后,定义了中小制造企业数字化系统蓝图,具体呈现两条主线+两个辅助支撑的架构。从“产品全生命周期”和“销售-研发-制造-售后业务主流程”这条主线定义主要数字化制造系统功能,同时从设备效能提升、质量提升与追溯能力满足不同企业差异化诉求。

从企业发展的路径上,不同企业所需的数字化功能不同,同一功能模块的需求深度也有较大差异,我们预测企业在不同发展阶段需求,形成足够的模块资源池,进一步加深用户粘性。

三、极大地降低使用难度和枯燥程度

数字化制造系统,归根到底是要到客户现场进行使用。中小制造企业应用场景分为两个大类:即系统管理和报表场景与一线现场使用场景。

传统数字化制造系统配置初始化工作大多是长文本重复操作,极其枯燥和易出错。而且企业流程和生产工艺时常需要随着市场需求而变化,而这就要求系统开发方进行重新开发或工厂重复进行枯燥的初始化工作。

针对企业流程,我们将业务管理流程,开放给给客户自定义,同时内置行业流程模板,供工厂即选即用。针对生产工艺,我们采用拖拽式可视化搭建方式,高效引导工厂创建、编辑、复制工艺信息,实现给懂业务的OT人员赋予IT融合能力,避免重复开发。

一线员工非常关注计件工资。针对这些特征,我们在产品设计的时候,一方面实现数字化软件开箱即用,和微信一样好用,1天即可上手;同时还结合计件工资的特点,让员工可以通过操作,实时可以知道工时工费。使得数字化软件从以前的“上面压下来的累赘”转换为“替自己算钱的工具”。

小企业的数字化春天

成都普朗克科技作为一家2019年创立的年轻公司,却有着一个非常宏大的梦想。这个梦想的有趣之处在于,在一个定制化制造逐渐主流化的时代。于芳和合伙人创立的成都普朗克科技,却希望给定制化时代一个通用模板,加快数字化解决方案的推广速度。

这个梦想的现实基础,是中国规模以上的中小型企业中,实现了生产数字化转型的只有8%,40万家生产企业的数字化需求亟待满足。这是一个千亿级的市场需求。

目前,普朗克已拥有横跨20个行业构建自有模型和算法专利的能力,在全国第一个实现全自动排产算法产品化,可以一站式帮助企业快速经济的实现数字化转型。

对于中小企业而言,数字化转型最直接的益处,还是降本增效。比如,通过使用普朗克的产品,部署时间可以降为行业基准的六分之一,成本可以降为行业基础的十分之一。但是,于芳认为,降本增效,更多还是基于企业内部视角来看问题。中小制造企业的数字化转型,其实有着更深层次的意义和急迫性。

从国家层面来看,自“中国制造2025”提出以来,国家在工业互联网领域持续推出相关政策,各部委及地方也通过示范项目评比,产业园及地方财政补贴等多种方式推进政策落地。

这是宏观层面,从微观层面来看,新一代的消费群体也在倒逼制造业转型,过去生产企业以产品为中心,现在则是真正需要以客户为中心,更多满足消费者的个性化需求,而且需要更快的市场反应速度。

在这样的背景下,其实中小制造企业的数字化转型不仅是一个企业内部降本增效的问题,于芳认为,“这或许会成为企业核心竞争力的体现。”换句话说,那些缺乏数字化能力的制造型企业,或许未来会面临这样一种危机,很难接到增长中的定制化订单,最终导致企业的市场竞争力越来越弱。

而对于普朗克而言,希望能够切实解决小企业的数字化转型困境,而且让自己的产品真正的去匹配中小制造企业的需求,“现在,我们的系统部署周期可以做到一个月。”于芳表示。

如何更直观的理解普朗克的新产品所带来的的转变?于芳举例说,在珠三角一些外贸企业对于自己的供应链管理,管理者最关心的就两件事,第一是交货时间,第二是交货质量。过去外贸企业负责人的做法往往是去下面的工厂“蹲点”,其实就是充当监工。

“现在不需要了,我们的系统就已经可以替代他,因为我是整个环境是透明的。”于芳表示,生产进程、交期风险、报废情况,系统都可以体现。于芳还设想过,通过普朗克积累的数据。未来是不是可以去建立一个诚信工厂的资源库。“他愿意去把他的生产的环节开放给他的客户,让他客户满意放心,下单就能看到什么时候开始排产,进入到哪一道工序,中间有没有出什么问题。就像现在快递包裹可追溯一样。”于芳表示。