作者丨薛皓皓

编辑丨巴里

图源丨Midjourney

当新能源汽车以地动山摇之势,席卷燃油车的世界,留下了一只“房间里的大象”——如何处置数量激增的报废电池?

全国范围内,2024年锂电池退役量约60万吨。而据预测,仅上海一个城市,五年后年产生的报废电池量就可能达到40万吨,届时回收处理体系面临巨大压力。

到2030年左右,全球报废电池总量将达1000万吨,其中中国将达500万吨。

”面对指数级增长的报废电池,全世界都未有一种大规模而高效的处理方案。”博萃循环创始人林晓认为。

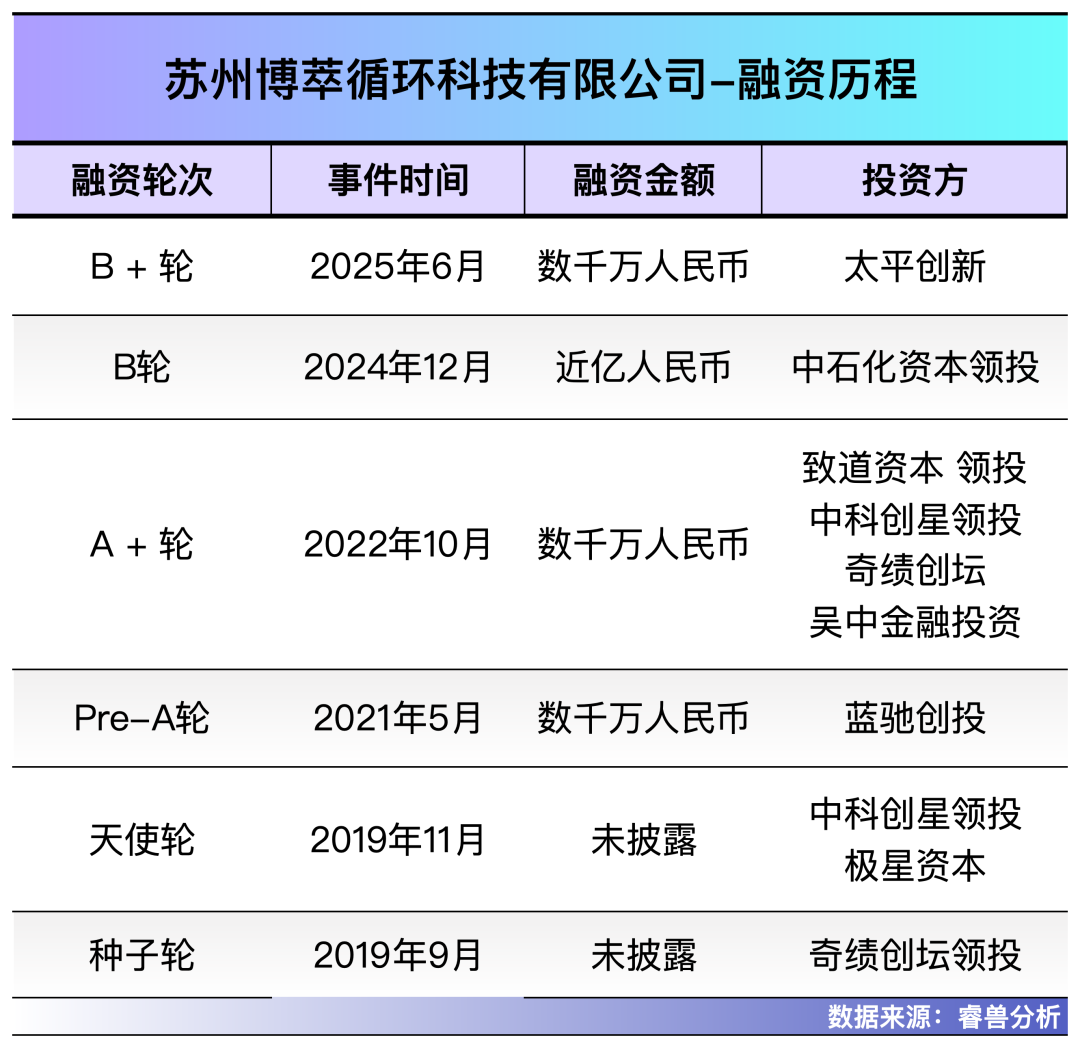

博萃循环创立于2019年,是一家新能源电池回收技术方案提供商。公司已获得中科创星、奇绩创坛、蓝驰创投、中石化恩泽基金、太平科创等知名VC和产业资本的投资,累计融资数亿元。

其天使投资方中科创星表示:“中国新能源汽车和电池出口增长迅速,海外退役电池的回收处理是必然的配套需求。博萃循环在赛道内具备先发优势,其新型萃取体系流程短、成本低、回收率高,关键金属回收率超过99%,相比其他技术路线更具优势。”

中国新能源汽车产业领先海外约4到5年,电池回收产能的建设也起步较早,但目前国内已出现产能过剩。在林晓看来,国内市场过于“内卷”。因此,公司从创立之初就将业务重心放在了竞争尚不激烈的海外市场。

同时,博萃循环没有选择重资产模式,而是采用轻资产运营:不自主建设回收产能,而是为国内海外企业提供回收技术方案,并协助其落地实施。

电池回收的核心,在于安全、高效地提取锂、镍、钴等关键金属。博萃循环已推出的技术方案,可实现镍提取率99%、锂提取率超96%。除了技术输出,公司还为客户提供产线搭建与运营维护服务。

“我们是国内为数不多的一家出海为主比较成功的电池回收企业,已在全球15个国家拥有超50个项目。”林晓介绍,“一些欧洲本地的头部公司是博萃的客户。”

据行业预测,到2030年,全球电池回收市场规模将达到千亿元级别。

找到钉子,比造出锤子更重要

早在中科院读博期间,林晓就对技术落地产生了浓厚兴趣。为了参与辽宁葫芦岛的一个金属回收项目,他主动延期一年毕业,全身心扎进项目。

项目环境十分艰苦,连矿井水都含有害金属元素。“当时我的胡子竟出现了四种颜色。”他回忆道。

历经四年攻关,林晓与团队成功研制出全球首条钒铬分离与万吨级废渣回收生产线。该技术能从废料中大规模提取钒,并实现零排放。后来,随着钒价上涨四倍,这项技术为企业创造了巨大利润,使其跃居行业全国前三。林晓也凭此获得了国家技术发明奖。

这段经历让林晓深刻认识到:科研成果唯有在产业中落地,才真正具有价值。他深感惋惜的是,大量高校院所的成果与产业应用严重脱节。“很多20年前的成果,直到今天才被企业发现和使用,可发明人早已退休了。”

科研机构通常是“做好了锤子等钉子”,但产业的技术需求瞬息万变。“企业往往要求几个月内就能响应变化,科研院所象牙塔里的节奏很难跟上。”林晓意识到。

如今掌握新能源电池技术前沿的,已是比亚迪、宁德时代等企业,而非高校院所。局限于学术体系,很容易“产”、“研”脱轨。于是,他决定投身产业一线——先去寻找最关键的“钉子”,再为之打造最合适的“锤子”。“找到钉子,比造出锤子更重要。”林晓认为。

2019年,林晓与比利时鲁汶大学材料学博士、前世界500强企业商务负责人王雪共同创立了博萃循环,瞄准新能源电池回收这片蓝海,提供技术解决方案。

公司核心团队来自早稻田大学、鲁汶大学、天津大学等知名院校,拥有材料、化工专业背景及丰富的贵金属回收与化工经验。此外,还有来自中国台湾、法国、德国等地来自的剑桥大学、斯坦福大学的成员,负责海外市场拓展。

目前公司采用“枣核型”人员结构:少量管理层与技术工人,大部分为有产业经验的研发人员和工程师,总人数约140人。

成立不久,博萃循环便开始承接韩国、美国的电池回收项目。

新能源电池回收市场分国内与海外。国内发展比海外快4-5年,但早在博萃创立时已是“红海”,如今竞争更激烈。大量“黑作坊”通过不环保、不合法的方式提取金属,以避税降本,导致正规回收企业“吃不饱”,产能利用率长期低于50%,出现正规产能过剩。

反观海外市场,尤其是欧洲,电池回收产能至今仍稀缺。随着欧盟《电池法案》落地——要求新电池必须含有一定比例的回收材料——欧洲市场的需求进一步被激活。

在这双重因素推动下,林晓已将业务重心转向海外。近两年他处于高强度国际差旅中:“2024年我飞了100多趟,平均三天一次,跑了20多个国家。”

每当有海外客户到访博萃办公室,博萃循环便会插上一面该国国旗

目前,博萃的海外客户数量已是国内的三倍,海外营收也预计在未来超越国内。

遵循林晓“先找钉子,再造锤子”的逻辑,博萃的策略很清晰:先精准识别海外市场客户在电池回收中的需求(钉子),再提供匹配且可落地的技术方案(锤子)。实现这一点的关键,在于扎实的研发能力和“轻资产”商业模式——不自建重资产,而是提供技术与解决方案。

出海欧洲,从单打独斗到本土“联姻”

尽管中国新能源产业已全球领先,林晓也对自家电池回收技术充满信心,但开拓欧美市场,仍需要极大耐心和“躬身入局”的心态。

海外项目周期很长。博萃通常先在国内建设中试线,这需要1到2年。中试成果复制到欧美(现在主要在欧洲),又需2年左右。因此,一个欧洲项目从启动到大规模产业化,往往要4年以上的时间。

目前,博萃的50多个海外项目已通过技术验证阶段,技术先进性和经济性获得客户认可,正陆续进入大规模商业化阶段。

随着中国的新能源汽车、动力电池和储能纷纷出海,进入欧美市场,如何回收电池成为当地国家的重要议题。在欧洲,出于能源的国家战略考量,欧洲国家要求处理电池回收的企业必须是本土企业,甚至是本土的头部企业。

这些本土企业中的许多是博萃的客户。

不过,林晓认为,博萃最终目的是支持中国新能源出海:”最终目的是实现中国制造的锂电池的在电动车、储能销售的主要国家实现本地回收。“

为缩短周期,博萃曾尝试直接在海外建设中试线。2022年,公司宣布在德国古本建设电池回收中试线。

林晓原计划全资推进该项目,但实际进度远慢于预期。旧房屋拆迁尚未完成,环境评估也未通过。拖延原因之一,是土地建筑内发现了蝙蝠,环保部门需先完成其生态迁移调查。

环评拖延对林晓是个打击,但他也意识到:野生动物保护是每个落地欧洲的新能源企业都必须面对的课题。特斯拉在当地建厂时,同样经历过对蝙蝠、蜥蜴、蚁群的环保调查。

林晓在《联合国气候变化框架公约》第28届缔约方会议上

此外,林晓观察到,中国企业在欧洲设厂常出现“扎堆”现象——一家龙头落地,上下游几十家供应商跟随涌入。但这套模式在欧洲完全行不通。

欧洲地广人稀,例如宁德时代所在的匈牙利德布勒森市,仅20万人口,难以支撑数万产业工人的需求。“在欧洲推进大项目,往往是一场‘造城运动’。”林晓总结。这意味着企业不仅要建厂,还需配套员工及家属生活设施。

为了更高效地推进海外业务,林晓会避开“热门”的大城市,而选择更具成本优势的小城镇落地。

更重要的是,为规避环保等不确定因素导致的延误,林晓团队决定放弃单打独斗,转而采用合作合资模式,与本地伙伴深度绑定,借助其本地知识和资源,来规避潜在的风险。

在这一模式下,博萃负责技术、研发、工程设计与核心装备、技术运营保障服务;当地伙伴则承担土地、环评、政府关系及本地化运营。

例如在西班牙,博萃与ONCE旗下ILUNION、EFT-System成立合资公司,总投资数千万欧元,实现磷酸铁锂电池的本地回收与闭环。应合作方要求,公司70%员工为残障人士。

目前,该项目正如火如荼建设,按规划年回收磷酸铁锂电池6000吨,受到当地政府关注与补贴,并获得西班牙国王与总理接见,成为博萃在欧洲的标杆项目。

美国业务也让林晓印象深刻。直至20223年,美国营收仍占海外总营收的70%。但随着《通胀削减法案》等政策出台,美国企业更倾向与本土公司合作,博萃业务明显受到挤压。2025年随着美国政策变化,美国企业又开始与博萃进行合作。

“短期内,美国市场政策风险仍高,”林晓表示,“但长期看,那里依然充满机会。”

轻资产模式,为五年后的电池报废潮下注

当同行纷纷重金投资、扩充回收产能时,林晓为博萃循环选择了一条不同的路:公司不自建回收工厂,而是向海内外合作伙伴提供技术和整条产线并进行运营保障。

这种“轻资产”商业模式,可将大部分投资与市场风险转移给合作伙伴,而合作方的技术风险由博萃承担。具体而言,博萃更专注于的先进电池回收技术的研发,为客户提供电池回收的完整技术方案,并负责产线的采购、配置与后续运营。

目前,博萃已推出名为“镍钴共萃”的回收技术。该工艺将传统萃取步骤从四步缩短至两步,镍钴回收率超过99%,较行业普遍的85%-90%大幅提升。更关键的是,这99%的回收率是在成本降低30%的前提下实现的。

这项“技术产品”已获得行业数家头部客户采用,并成为其关键材料的长期客户。

“镍钴共萃”只是研发成果之一。公司内部还有近十种技术产品处于商业化阶段。

林晓团队的研发逻辑并非被动跟随市场,而是主动预判未来。每当新型电池技术发布,实验室就会与合作伙伴获取样品,同步启动回收研究。钠离子电池、固态电池、液流电池、氢燃料电池尚处产业化早期,相关回收方案却已立项研发。

“任何新型电池从上市到大规模报废,通常有5到8年窗口期。我们必须在这期间准备好回收工艺、落实全球化的工程实施方案,以及回收基础设施建设投运。”林晓说。为储备最适合客户的回收技术,研发采取了“广撒网”的思路,多线并行。针对同一种电池,他们甚至准备了两种逻辑相反的回收方案。

“例如磷酸铁锂电池回收,我们同时推进两种路线:一种追求极致回收率,全组分回收有价金属;另一种追求最短流程和最低成本。”林晓解释道。不同市场可能各有侧重,或许中国市场看重回收率,欧洲市场看重效率和成本,而博萃选择提前备好两种答案。

如何让客户相信方案可行?林晓的答案是:让他们亲眼看见一条电池回收产线如何运行。

中试线是实验室技术走向工业化生产的关键一环。和行业传统的客户参与投资的建设模式不同,博萃依靠自己建设中试线,待产线运行稳定后,才邀请客户实地参观。

“我们不靠PPT说服客户,而是直接展示一条稳定运行的产线。”林晓说。当客户亲眼看到真实的工艺流程、成本和产出后,其决策和投资风险便会大大降低,信任也更易建立。

实际上,博萃的业务不止于电池回收的技术产品(从废电池中提取可用金属)。林晓正推动公司更进一步——将回收的金属直接制成新一代电池的正极材料。

博萃内部人士告诉创业邦,公司去年刚回国的海归博士在苏州负责的400平米材料实验室已于去年投入使用。该实验室能跳过提取有价金属的环节,直接把废电池改造成新电池的正极材料。“海外客户普遍缺少从金属加工成正极材料的能力,这种模式更能满足当地需求。”他表示。

此外,博萃还计划将业务延伸至电池回收全链条,包括废旧电池收集运输,以及和合作方合作新兴的电池银行业务。

回顾近六年的创业历程,林晓最深的体会是心态的转变:“作为科学家创业,思维必须从单纯的技术研发,转向关注市场需求和客户体验。这意味着要多与客户交流,做出真正符合市场需要的产品。”

本文为创业邦原创,未经授权不得转载,否则创业邦将保留向其追究法律责任的权利。如需转载或有任何疑问,请联系editor@cyzone.cn。