对于普通消费者而言,提起智能化,我们更多想到的是终端产品,比如智能手机,或者一辆功能齐全的汽车。但产品是被制造生产出来的,越是高精尖的产品,对生产设备和过程的智能化程度要求也就更高,制造过程的智能化则是生产制造企业关注的重点,与其相关的工业互联网也是中国的新基建提速的重要组成部分之一。

对于我国目前的制造业来说,人口红利消失使得有经验的技术工匠越来越少,传统的“传帮带”人才培养模式越来越难,这种情况下企业将必须尽快摆脱对人员经验的依赖,而新冠疫情延迟的复工复产,也让企业也越发意识到使用联网设备,自动化和人工智能进行快速的现场监控的重要性。

随着智能制造理念的深入,如何对加工过程的数据进行采集、分析、优化最终再反馈给操作系统,是智能制造当前的首要目标,智能制造不仅可以提高产品的加工质量、降低报废率,还可以帮助企业降低综合成本。武汉恒力华振科技有限公司(以下简称恒力华振)正是这一领域的佼佼者。

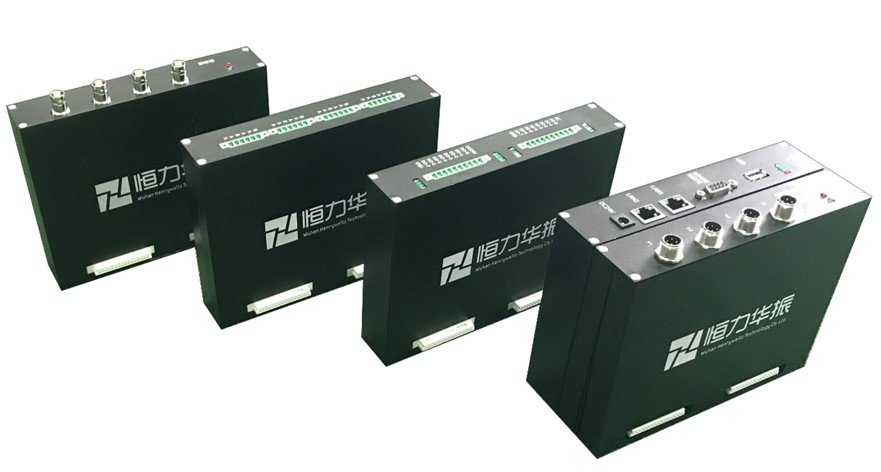

恒力华振成立于2015年4月,是一家致力于工业互联网行业数据采集与人工智能分析的高新技术企业。通过打造集制造过程数据采集、存储、分析、可视化于一体的智能信息系统,恒力华振为用户提供高效、稳定、准确的加工数据传输、存储与可视化服务,通过工业大数据分析模型,实现设备的数据化与智能化,如质量预测、工艺优化、设备智能运维等应用。

恒力华振创始人刘涛拥有华中科技大学国家数字化装备重点实验室博士学位,曾任职武重机床集团有限公司总师助理并参与多项国家重点专项研发,多年来与国内外制造企业的接触使他积累了丰富的行业经验,他告诉创业邦“企业更希望靠数据去做决策,而不是靠经验去做决策。”

国外高端的数控装备会自带数据信息决策系统,但我国制造设备的智能化程度低、数据采集不到位严重制约的了企业的智能化发展,在一些如刀具、丝杠、电机、齿轮等关键部件上,其参数异常将很有可能导致加工过程的状态异常。

而恒力华振自主研发打造了人工智能工业数据采集与分析系统Athena,通过深入了解客户生产痛点,以项目合作的形式为用户提供装备联网管理、制造过程优化、故障预测与健康管理、机加工质量在线监测等解决方案。与同类型的国内外解决方案相比,其性能相当,但是售价仅有前者的1/3甚至更低。

据了解,目前机加工领域及化工领域的新型设备一般都会具有联网功能和一定的数据采集能力,但这种简单的数据采集一般是以协议数据为主,并不能很好地反映设备的运行状态,因此,基于协议数据进行的设备优化效果十分有限。

恒力华振在项目实施时会采集设备的振动、电流、应力应变等高频数据,并将数据进行可视化处理,之后再将产品品质、加工效率等问题结合数据进行分析,最终通过闭环程序反馈给设备,实现生产赋能。刘涛告诉创业邦,要想对设备数据进行高频次采集和精确分析,就需要在前期进行大量的自主研发工作,无论是分析系统的算法还是传感器的安装位置,都需要进行打磨,同时还要对相应的设备及用户痛点进行深入了解,这既是恒力华振的优势,也是其他企业很难做到的。

恒力华振的业务目前已经覆盖了市场上大多数的机床、冲压设备及反应釜设备,针对于设备进行优化而不是针对于行业提供服务的策略,一方面减小了研发压力,另一方面也更容易形成服务体系。目前,恒力华振已经与上汽通用五菱、富士康、中国航发等企业展开了合作。

据悉,恒力华振团队兼备技术研究、硬件研发和软件开发以及大数据分析能力,同时还拥有智能制造与工业互联网专家团队(其中院士1人、教授2人、副教授4人)作为公司技术顾问小组,研发能力强大。2019年底恒力华振完成了Pre-A轮融资,投资方为达晨创投和明照资本,融资资金将用于产品推广及系统研发。

文章图片来源于恒力华振,经授权使用。本文为创业邦原创,未经授权不得转载,否则创业邦将保留向其追究法律责任的权利。如需转载或有任何疑问,请联系editor@cyzone.cn。